Le procédé de réduction indirecte du minerai de fer

Lieu historique national des Forges-du-Saint-Maurice

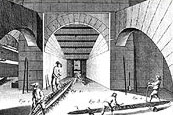

Un

dessin du 18e siècle représentant deux ouvriers dans

la salle devant le haut fourneau (halle de coulée) en train de faire

un sillon (moule pour la fonte liquide) dans le plancher en sable et deux

autres qui déplacent une pièce de fonte mince et très

longue (une gueuse de fonte) à l'aide de deux bûches de bois.

Un

dessin du 18e siècle représentant deux ouvriers dans

la salle devant le haut fourneau (halle de coulée) en train de faire

un sillon (moule pour la fonte liquide) dans le plancher en sable et deux

autres qui déplacent une pièce de fonte mince et très

longue (une gueuse de fonte) à l'aide de deux bûches de bois.© Diderot et d'Alembert, Encyclopédie / chez Briasson, David, Le Breton / 1765

En 1736, les maîtres de forges français introduisent ici une technologie déjà éprouvée depuis plus de 200 ans et largement répandue en Europe : le procédé de réduction indirecte du minerai. Celui-ci permet d'abord d'obtenir de la fonte et par la suite du fer. Cette technologie en deux étapes requiert des fondeurs et des mouleurs au haut fourneau ainsi que des gros forgerons aux forges.

L'art de la fonte

Ce

dessin du 18e siècle représente deux ouvriers qui déversent

de la fonte liquide dans un moule en sable à l'intérieur d'une

boîte de bois, un autre qui recueille de la fonte liquide directement

du haut fourneau et trois autres ouvriers qui déversent de la fonte

liquide dans un moule enterré.

Ce

dessin du 18e siècle représente deux ouvriers qui déversent

de la fonte liquide dans un moule en sable à l'intérieur d'une

boîte de bois, un autre qui recueille de la fonte liquide directement

du haut fourneau et trois autres ouvriers qui déversent de la fonte

liquide dans un moule enterré.© Diderot et d'Alembert, Encyclopédie / chez Briasson, David, Le Breton / 1765.

Adjacente au haut fourneau, la moulerie emploie des ouvriers spécialisés, les mouleurs, considérés comme de véritables artistes. L'entreprise leur doit une grande partie de sa réussite.

Ces ouvriers fabriquent d'abord les modèles qui serviront à reproduire,

dans le sable, toutes les formes des objets à couler en fonte. Puis,

ils préparent les moules et produisent des articles résistants

et bien finis, de grande qualité et fort appréciés.

D'ailleurs, l'entreprise n'hésite pas à informer ses clients :

« [...] que moyennant le choix qu'il a fait d'ouvriers habiles et expérimentés dans son voyage en Angleterre, la beauté des ouvrages a été beaucoup augmentée, surtout des ouvrages creux, qui pour la légèreté et l'élégance ne le céderont pas aux articles semblables manufacturés dans la Grande-Bretagne »

La Gazette de Québec, le 27 janvier 1820.

L'art du fer

Ce

dessin du 18e siècle représente l'intérieur

d'un atelier de forge où un ouvrier introduit une barre de fer dans

le foyer de la forge, un autre martèle un bloc de fer sur un très

gros enclume pour le transformer en barre pendant qu'un aide actionne un levier

pour contrôler le rythme du gros marteau hydraulique.

Ce

dessin du 18e siècle représente l'intérieur

d'un atelier de forge où un ouvrier introduit une barre de fer dans

le foyer de la forge, un autre martèle un bloc de fer sur un très

gros enclume pour le transformer en barre pendant qu'un aide actionne un levier

pour contrôler le rythme du gros marteau hydraulique.© Diderot et d'Alembert, Encyclopédie / chez Briasson, David, Le Breton / 1765

Au haut fourneau, les fondeurs produisent de très gros lingots en fonte appelées « gueuses ». Ces gueuses sont ensuite acheminées dans les forges où les gros forgerons les affinent. Une fois chauffé, le fer devenu pâteux est fortement martelé et façonné en barres.

La qualité du fer des Forges établit, dès le départ, la réputation de l'entreprise :

« Le fer que l'on forge ici a la réputation d'être doux, malléable, difficile à casser; on dit qu'il a la propriété de ne pas rouiller vite, si bien qu'en matière de construction de navires il y a une grande différence entre lui et le fer espagnol »

Le naturaliste Pehr Kalm, 1749.

- Le fer de la Nouvelle-France

- L'expérience de Francheville

- De Vézin construit les Forges

- Les Forges et la guerre

- Le procédé de réduction indirecte du minirai de fer

- La colonie en expansion

- Mathew Bell règne sur les Forges

- L'ère industrielle

- Les McDougall transforment les Forges

- Un village abandonné

- Les Vieilles Forges

- Les Forges ressuscitées

- Les Forges, aujourd'hui

- Date de modification :